Spatenstich für Mercedes-Benz Batterierecyclinganlage in Kuppenheim, Deutschland

Mercedes-Benz hielt seine Revolutionär Festakt für eine neue Batterie-Recycling-Anlage in Kuppenheim, Deutschland, die dazu beitragen wird, den Ressourcenverbrauch zu reduzieren und ein geschlossenes Recycling von Batterie-Rohstoffen umzusetzen.

Mercedes-Benz legt den Grundstein für eine nachhaltige Batterierecyclinganlage im süddeutschen Kuppenheim.

Die erste Stufe der Anlage, die mechanische Demontage von Elektrofahrzeugbatterien, soll Ende dieses Jahres starten. Vorbehaltlich des Ergebnisses der Gespräche mit der öffentlichen Hand wird einige Monate später eine Pilot-Hydrometallurgieanlage errichtet. Dieser Ansatz eines integrierten Recyclingkonzepts innerhalb derselben Anlage ist derzeit einzigartig in Europa.

Mercedes-Benz investiert zweistellig eine Million Euro in den Aufbau der CO-Bilanz2-die neutrale Anlage, die im Rahmen eines wissenschaftlichen Forschungsvorhabens vom Bundesministerium für Wirtschaft und Klimaschutz gefördert wird. Diese Investition stärkt die Rolle des Standorts Kuppenheim innerhalb des globalen Produktionsnetzwerks von Mercedes-Benz und markiert einen Meilenstein für die nachhaltige Geschäftsstrategie von Mercedes-Benz auf dem Weg zu „electric only“.

Das Batterie-Recyclingwerk von Mercedes-Benz in Kuppenheim wird schließlich alle Stufen abdecken: von der Demontage auf Modulebene über die Zerkleinerung, Trocknung und Aufbereitung von Materialien in Batteriequalität.

Der hydrometallurgische Prozess mit einer Rückgewinnungsrate von über 96 % ermöglicht eine echte Kreislaufwirtschaft von Batteriematerialien. Mercedes-Benz kooperiert mit Technologiepartner Primobios (Joint Venture zwischen dem deutschen Maschinenbauunternehmen SMS group und dem australischen Projektentwickler Neometals).

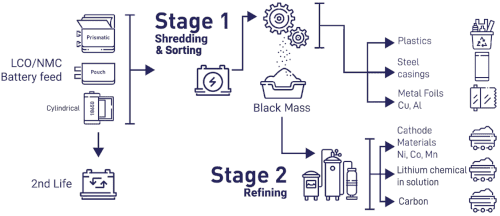

Das Prozessfließbild von Primobius zielt auf die Rückgewinnung von Wertstoffen aus Batterien der Unterhaltungselektronik (Geräte mit Lithium-Kobaltoxid (LCO)-Kathoden) und Chemikalien aus stationären Speicherbatterien und nickelreichen Elektrofahrzeugen (Lithium-Nickel-Mangan-Kobalt (NMC) Kathoden). Die LIB-Recyclingtechnologie wurde entwickelt, um Kobalt, Nickel, Lithium, Kupfer, Eisen, Aluminium, Kohlenstoff, Kunststoffe und Mangan in verkaufsfähige Produkte zurückzugewinnen, die in der Batterieversorgungskette wiederverwendet werden können .

Die Recyclingtechnologie besteht aus zwei Schritten:

-

Schreddern und Anreichern zur physischen Trennung von Komponenten und Entfernen von Metallgehäusen, Elektrodenblechen und Kunststoffen von wichtigen Batteriematerialien („Schreddern und Sortieren“); Und

-

Auslaugen, Reinigen und Ausfällen zur Herstellung von hauptsächlich raffinierten Chemikalien über die hydrometallurgische Verarbeitungsanlage („Raffination“).

Quelle: Primobios

Im Rahmen des umfassenden wissenschaftlichen Forschungsvorhabens wird zudem der gesamte Batterierecyclingprozess betrachtet: von der Entwicklung von Logistikkonzepten über die nachhaltige Wiederverwertung wertvoller Rohstoffe bis hin zur Wiedereingliederung von Rezyklaten in die Produktion neuer Batterien. Damit leisten die Partner einen wichtigen Beitrag zur zukünftigen Skalierung der Batterierecyclingindustrie in Deutschland.

Die Pilotanlage soll eine Jahreskapazität von 2.500 Tonnen haben. Die zurückgewonnenen Materialien werden in den Wertstoffkreislauf zurückgeführt, um mehr als 50.000 Batteriemodule für neue Mercedes-Benz Modelle herzustellen. Basierend auf den Erkenntnissen der Pilotanlage könnten die Produktionsmengen mittel- bis langfristig gesteigert werden.

Total Student. Web-Guru. Kaffee-Enthusiast. Leser. Nicht entschuldigender Organisator. Bieranwalt.“